- Keramik (Al₂O₃/AlN, HTCC/LTCC): Verwenden UV (355 nm) mit Mehrfachdurchgang, geringe Fluenz; Pikosekunden sind besser als Nanosekunden für die saubersten Kanten. Erwarten ±20–25 µm Schnittgenauigkeit mit minimaler Absplitterung, wenn Vorrichtung und Absaugung eingestellt sind.

- IMS (Metallkern: Al/Cu): Berührungsloses Laser-Nutzentrennen vermeidet leitfähige Späne und Stress. UV behandelt Dielektrika; Grün (532 nm) verbessert die Kopplung an Kupfer. Planen Sie für schmale Schnittfuge Und rezeptgesteuert Durchgänge; ziehen Sie DFM in Betracht, um den Metallabtrag in voller Dicke nach Möglichkeit zu minimieren.

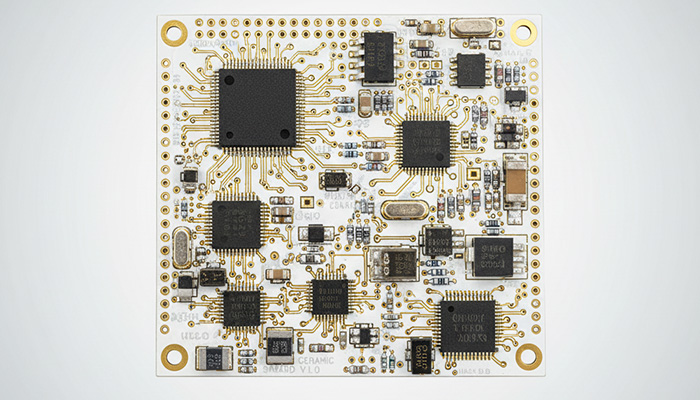

1) Materialien im Überblick

Keramik (Al₂O₃/AlN, HTCC/LTCC): Extrem hart, spröde, wärmeleitend, niedriger WAK. Mechanische Werkzeuge induzieren Risse und Partikel; die Laserablation erfolgt verschleißfrei.

IMS (Isolierte Metallsubstrate): Kupferschaltung + Dielektrikum + Al/Cu (manchmal rostfreier) Kern. Hervorragend für die Wärmeverteilung, aber reflektierend/wärmesenkend – erfordert eine abgestimmte Laserstrategie.

2) Wellenlänge und Pulsregime (Was funktioniert am besten)

Keramik

- UV 355 nm ist die Standardeinstellung; ps-UV ergibt die kleinste Wärmeeinflusszone und die geringste Mikrorissbildung.

- Verwenden Mehrfachdurchgang Schneiden mit geringer Fluenz und höheren Wiederholungsraten; halten Sie die Geschwindigkeit konstant.

IMS

- Dielektrikum und Lötstoppmaske: UV trägt sauber ab.

- Kupfer: 532 nm koppelt besser als IR; UV funktioniert auch mit abgestimmter Fluenz.

- Metallkern: Eine vollständige Laserentfernung ist möglich, aber DFM (z. B. lokale Aussparung, dünnerer Kern, teilweise Kerbe) führt häufig zu einem höheren Takt und einer geringeren Wärmebelastung.

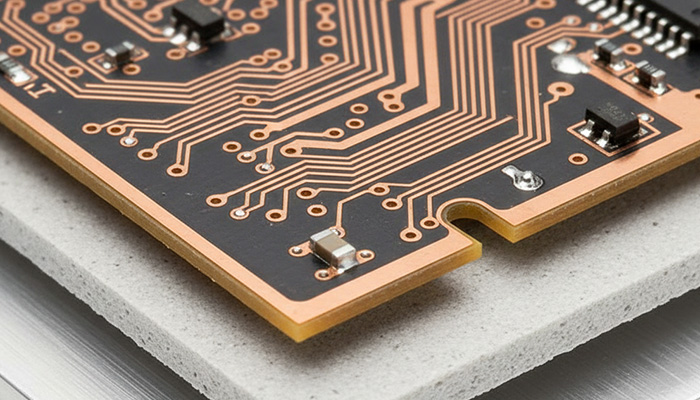

3) Kantenqualitäts-Playbook (Keramik & IMS)

- Passstrategie: Viele flache Durchgänge > weniger tiefe Durchgänge (reduziert Absplitterungen/WEZ).

- Optik: Telezentrisches Objektiv + gut kalibriertes Galvanometer; Punktgröße im Fokus überprüfen.

- Extraktion: Hocheffiziente Rauch-/Schmutzentfernung; Linsenschutzschilde.

- Kühlkadenz: Bei dicken oder High-k-Stapelungen sollten Sie Durchgänge oder Scansegmente verschachteln, um die lokale Hitze zu begrenzen.

- Überprüfung: Untersuchen Sie mit Mikrofotografien; verfolgen Sie die WEZ-Breite, die Kantenrauheit und alle Mikrorisse.

4) Vorrichtung und Vision

- Vakuumniederhalter auf Granit-/Brückenplattformen; Träger für dünne LTCC/HTCC- oder kleine IMS-Coupons hinzufügen.

- Ebenheitskontrolle: Höhenmessung, wenn sich der Stapel unter Wärmebelastung verzieht.

- Anmeldung: CCD-Fiducials oder Mustervergleich; wenn keine Ziele vorhanden sind, verwenden Sie DIL-Module.

- Handhabung von Bad-Boards: Markieren und überspringen Sie defekte Schaltkreise, um den Ertrag zu sichern.

5) Faustregeln für das Design für Laser (DFL)

- Mindestradius: ≤ 0,1–0,2 mm ist bei UV Routine (rezept-/modellabhängig).

- Schlitz-/Fensterbreite: Schon ab ~0,2–0,3 mm mit abgestimmten Pässen.

- Zutritt verboten: Geben Sie Ihre Kupfer-/Komponenten-Sperrgrenze an; UV ermöglicht sehr eng Entfernungen.

- IMS-Tipp: Vermeiden Sie nach Möglichkeit lange Kernschnitte über die gesamte Dicke. Verwenden Sie Kerben, dünnere Kerne oder lokale Aussparungen, um die Metallpfadlänge zu verkürzen.

6) Durchsatzmathematik (einfacher Schätzer)

Panelzeit (ungefähr):

Tpanel ≈ (Gesamtschnittlänge / Vektorgeschwindigkeit)

+ (N_fid × Ausrichtungszeit)

+ Laden/Entladen + Overhead

Laser erzielt oft OEE-Gewinne durch Eliminierung Bitänderungen, Werkzeugverschleißdrift, Und Spänereinigung, insbesondere bei komplexen Konturen.

7) IMS-spezifische Fallstricke und Lösungen

- Reflektivität und Kühlkörpereffekt: Verwenden Grün/UV, mehr Durchgänge und gleichmäßige Scangeschwindigkeiten; Vorwärmen ist normalerweise unnötig, wenn die Durchgangsstrategie stimmt.

- Risiko durch leitfähige Ablagerungen (mechanisch): Laser erzeugt keine metallischen Späne; mit guter Absaugung kombinieren, um die Kanten sauber zu halten.

- Grat an Kupferkanten: Eine leichte Defokussierung beim letzten Durchgang und die richtige Fluenz glätten die Lippe.

8) Wie „gut“ aussieht (Ziele)

- Schnittgenauigkeit: ~±20–25 µm

- Wiederholbarkeit: ~±2–3 µm

- Schnittfuge: ~20–60 µm (material-/rezeptabhängig)

- Keramiksplitter: Bei geringer Vergrößerung nicht sichtbar; Mikroabsplitterungen in Mikrofotografien minimiert

- IMS-Kanten: Spanfrei, minimale Verfärbung, keine Delamination des Dielektrikums

9) Modellauswahl (nach Jobtyp)

- Kleine/mittlere Keramik- oder IMS-Coupons: DirectLaser H1 (300×350 mm)

- Offline-Tagesplatten aus Keramik/IMS: DirectLaser S2 (350×350 mm, Granit)

- Inline-PCBA-Nutzentrennung: DirectLaser S4 (Schienen-Inline, 350×350 mm)

- Inline höherer UPH: DirectLaser H3 (Doppelplattform, 300×300 mm)

- Große/Multi-Up-Arrays: DirectLaser H3 330D (350×520 mm)

- Große oder komplexe Bretter / dicke Stapel: DirectLaser H5 (520×520 mm; bis zu 580×580)

10) Checkliste für Musterschnitte (Senden Sie diese für schnelle Ergebnisse)

Material + Dicke (Al₂O₃/AlN/LTCC/HTCC oder IMS-Kern) · Kupferaufbau · Dielektrikumtyp/Dicke · Zielschnitt-/Kantengrenzen · Abstand zu Kupfer/Komponenten · Panel-/Platinengröße und -anordnung · Takt/UPH · Inline/Offline + MES · CAD (Gerber/ODB++/DXF/Excellon) · Referenzfoto.

FAQ (Kurz)

- Wird UV/Grün benachbarte Teile beschädigen? Durch geeignete Mehrdurchgangsrezepte wird die Wärmeeinwirkungszone (HAZ) niedrig gehalten; es erfolgt berührungslos (keine mechanische Belastung).

- Können wir einen Aluminiumkern vollständig durchschneiden? Ja, aber der Takt kann sinken. Erwägen Sie DFL, um die Metallpfadlänge zu reduzieren, oder verwenden Sie einen Hybridansatz (teilweises Entlasten + Fertigschnitt).

- Wie beweisen wir Qualität? Stellen Sie Mikrofotografien, Kantenrauheits- und HAZ-Messungen sowie – auf IMS – Widerstands-/Isolationsprüfungen über den Schnitt bereit.