- Керамика (Al₂O₃/AlN, HTCC/LTCC): Использовать УФ (355 нм) с многопроходный, с низкой плотностью потока; пикосекунда превосходит наносекунду по чёткости границ. Ожидайте ±20–25 мкм точность реза с минимальным образованием сколов при настройке крепления и извлечения.

- IMS (металлический сердечник: Al/Cu): Бесконтактное лазерное удаление позволяет избежать токопроводящая стружка и стресс. УФ обрабатывает диэлектрики; Зеленый (532 нм) Улучшает сцепление с медью. План для узкий пропил и основанный на рецепте проходы; по возможности рассмотрите возможность использования DFM для минимизации съема металла по всей толщине.

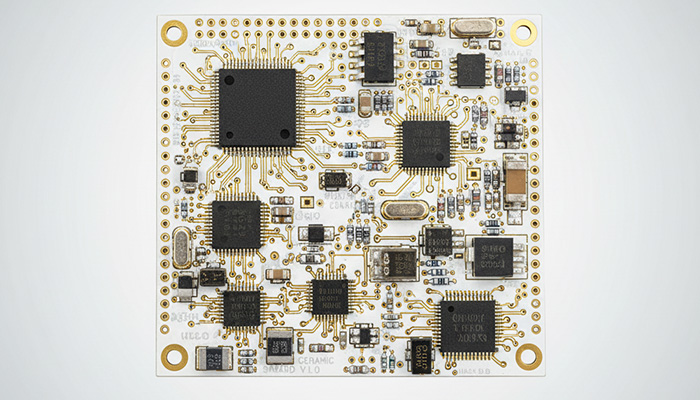

1) Краткий обзор материалов

Керамика (Al₂O₃/AlN, HTCC/LTCC): Чрезвычайно твёрдый, хрупкий, теплопроводный, с низким КТР. Механическая обработка приводит к образованию трещин и частиц; лазерная абляция не вызывает износа.

ИМС (изолированные металлические подложки): Медная цепь + диэлектрик + Al/Cu (иногда нержавеющая сталь). Отлично подходит для рассеивания тепла, но также для отражения/отвода тепла — требуется специальная стратегия лазерной обработки.

2) Длина волны и импульсный режим (что работает лучше всего)

Керамика

- УФ 355 нм является значением по умолчанию; пс-УФ обеспечивает наименьшую зону термического влияния и наименьшее количество микротрещин.

- Использовать многопроходный резка с низкой плотностью потока и более высокой частотой повторения; поддерживайте постоянную скорость.

ИМС

- Диэлектрик и паяльная маска: УФ аблация чистая.

- Медь: 532 нм спаривается лучше, чем ИК; УФ также работает с настроенной плотностью потока.

- Металлический сердечник: возможно полное лазерное удаление, но ДФМ (например, локальное углубление, более тонкая сердцевина, частичный надрез) часто обеспечивает более высокий такт и меньшую тепловую нагрузку.

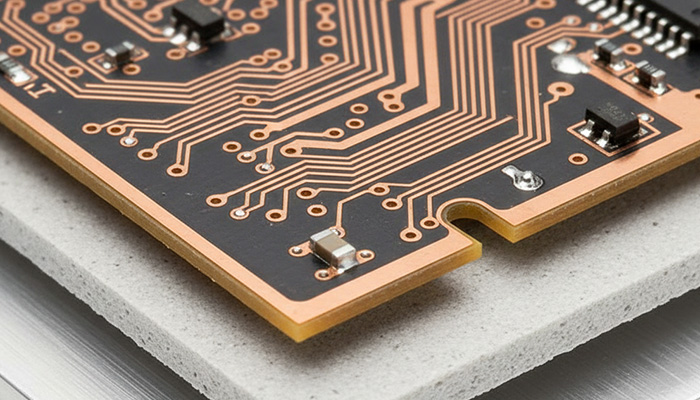

3) Руководство по качеству кромок (керамика и IMS)

- Стратегия паса: Множество мелких проходов > меньше глубоких проходов (уменьшает образование сколов/зону термического влияния).

- Оптика: Телецентрический объектив + хорошо откалиброванная гальваническая система; проверьте размер пятна в фокусе.

- Извлечение: Высокоэффективное удаление дыма и мусора; защитные экраны линз.

- Частота охлаждения: Для толстых или высоко-k-стеков чередуйте проходы или сканируйте сегменты, чтобы ограничить локальное тепловыделение.

- Проверка: Осмотрите деталь с помощью микрографий, отследите ширину зоны термического влияния, шероховатость кромок и наличие микротрещин.

4) Крепление и видение

- Вакуумный прижим на гранитных/мостовых платформах; добавьте держатели для тонких LTCC/HTCC или небольших купонов IMS.

- Контроль плоскостности: Измерение высоты в случае деформации штабеля под воздействием тепловой нагрузки.

- Регистрация: Реперные знаки ПЗС или сопоставление с образцом; если целей нет, используйте модули DIL.

- Плохая обработка платы: Отметьте и пропустите дефектные цепи, чтобы сохранить выход продукции.

5) Практические правила проектирования для лазера (DFL)

- Минимальный радиус: ≤ 0,1–0,2 мм является обычным явлением при использовании УФ (зависит от рецепта/модели).

- Ширина прорези/окна: Так же низко как ~0,2–0,3 мм с настроенными проходами.

- Не входить: Укажите, где находится медь/компоненты, которые следует держать вдали; УФ-излучение позволяет очень туго расстояния.

- Совет IMS: По возможности избегайте длинных надрезов сердечника на всю толщину — используйте надрезы, более тонкие сердечники или локальные рельефы для сокращения длины пути металла.

6) Математика пропускной способности (простая оценка)

Время панели (приблизительное):

Tpanel ≈ (Общая длина реза / скорость вектора)

+ (N_fid × align_time)

+ погрузка/разгрузка + накладные расходы

Лазер часто выигрывает в OEE, устраняя изменения бита, дрейф износа инструмента, и очистка стружки, особенно на сложных контурах.

7) Специфические проблемы IMS и способы их устранения

- Эффект отражения и теплоотвода: Использовать Зеленый/УФ, больше проходов и стабильная скорость сканирования; предварительный нагрев обычно не нужен, если выбрана правильная стратегия проходов.

- Риск токопроводящего мусора (механический): Лазер производит без металлической стружки; в сочетании с хорошей вытяжкой края остаются чистыми.

- Заусенцы на медных кромках: Легкая расфокусировка на завершающем этапе + правильная плотность потока сглаживают поверхность губ.

8) Как выглядит «хорошо» (Цели)

- Точность реза: ~±20–25 мкм

- Повторяемость: ~±2–3 мкм

- Прорезь: ~20–60 мкм (зависит от материала/рецепта)

- Керамические сколы: Не видно при малом увеличении; микросколы минимизированы на микрофотографиях

- Края IMS: Без стружки, минимальное изменение цвета, отсутствие расслоения диэлектрика

9) Выбор моделей (по типу работы)

- Керамические купоны малого/среднего размера или IMS: DirectLaser H1 (300×350 мм)

- Керамические/IMS-панели автономные, ежедневные: DirectLaser S2 (350×350 мм, гранит)

- Встроенная депанель печатных плат: DirectLaser S4 (линейный, 350×350 мм)

- Встроенный более высокий UPH: DirectLaser H3 (двухплатформенный, 300×300 мм)

- Большие/многоуровневые массивы: DirectLaser H3 330D (350×520 мм)

- Большие или сложные доски / толстые стопки: DirectLaser H5 (520×520 мм; до 580×580)

10) Контрольный список образцов (отправьте его для быстрого получения результатов)

Материал + толщина (сердечник Al₂O₃/AlN/LTCC/HTCC или IMS) · Медный слой · Тип/толщина диэлектрика · Целевые пределы пропила/кромки · Не допускать контакта с медью/компонентами · Размер и массив панели/платы · Такт/UPH · Встроенный/Офлайновый + MES · CAD (Gerber/ODB++/DXF/Excellon) · Справочное фото.

FAQ (краткий)

- Может ли УФ/зеленый свет повредить близлежащие детали? Правильные многопроходные рецепты позволяют поддерживать низкую зону термического влияния; процесс бесконтактный (без механического напряжения).

- Можно ли полностью разрезать алюминиевый сердечник? Да, но такт может снизиться — рассмотрите возможность использования DFL для уменьшения длины пути металла или используйте гибридный подход (частичный сброс + чистовая резка).

- Как мы подтверждаем качество? Предоставляйте микроснимки, измерения шероховатости кромок и зоны термического влияния, а также — на IMS — проверки сопротивления/изоляции по всему срезу.