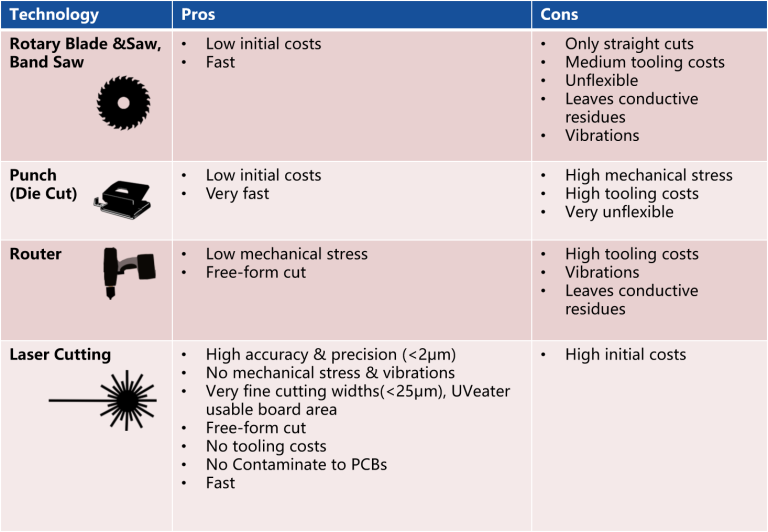

UV-Laser-Nutzentrennen liefert schmale Schnittfuge (≈20–50 µm), saubere Kanten, Und stressfrei Trennung – Erhöhung der Plattenausbeute und Nachbearbeitung durch Zuschneiden im Vergleich zu Fräsen, Stanzen oder Fräsen.

Warum UV für die PCB-Vereinzelung?

- Kurze Wellenlänge (355 nm): hohe Absorption in FR-4, FPC/PI, Keramik → scharfe Kanten, geringe HAZ.

- Berührungslos: keine Vibrationen oder mechanische Belastungen in der Nähe der Komponenten.

- Gestaltungsfreiheit: Freiformumrisse, interne Fenster/Schlitze, Mikromerkmale.

Schnittfuge und Ausbeute: Die Mathematik, die sich auszahlt

- Routing-Web: ~3,0 mm (Bit + Rand) → weniger Bretter pro Platte.

- UV-Laserbahn: ~0,2–0,3 mm (Schnittfuge + Rand) → +12–30% mehr Bretter/Panel (typisch).

- Ergebnis: niedrigere Kosten/PCB und höherer UPH bei komplexen Konturen.

Kantenqualität und HAZ-Kontrolle

- Mehrfachdurchgang, geringe Fluenz Strategien halten den Wärmeeintrag gering.

- Telezentrische Optik + hohe Wiederholungsrate Scannen → senkrechte Wände, glatte Kanten.

- Echtzeit-Extraktion entfernt Partikel; keine leitfähigen Späne.

Praktische Designregeln (schnell)

- Kupfer/Komponenten fernhalten: teilen Sie Ihr Ziel; UV ermöglicht sehr eng Sperrzonen.

- Laschen/Brücken: Wechseln Sie zu Laser-Mikro-Tabs oder verzichten Sie bei der Sichtausrichtung auf Tabs.

- Minimaler Feature-Radius: typischerweise ≤0,1–0,2 mm (rezept-/modellabhängig).

- Daten: Gerber RS-274-X, ODB++, DXF, Excellon unterstützt.

Materialabdeckung

- FR-4/FR-5 und HDI — schmale Schnittfuge, enge Toleranzen.

- FPC / Starrflex (PI/LCP) — gratfreie Profile, saubere Abdeckfenster.

- Keramik (Al₂O₃/AlN, HTCC/LTCC) — ausrissfreie Konturen mit abgestimmter Energie.

- IMS (Al/Cu-Kern) — Spannungs- und spanfreies Trennen von Metallkernplatinen.

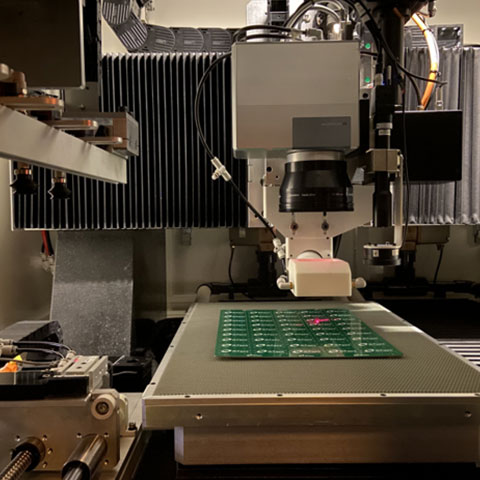

Inline oder Offline?

- Inline (Schiene oder Doppeltisch): höchster Takt, MES/Rückverfolgbarkeit, minimale Handhabung.

- Offline (Granitbasis): flexibel, kostengünstig für High-Mix oder NPI.

- Beide unterstützen Barcode/QR, Bad-Board-Handling und Rezeptkontrolle.

Auswirkungen auf Qualität und Kosten

- Ertrag↑: keine Grate/Späne, weniger Nacharbeiten aufgrund von Kantenfehlern.

- OEE↑: keine Bitwechsel, weniger Unterbrechungen, schnellere Umrüstungen.

- Verbrauchsmaterial↓: keine Fräserbits/-chips; Optikschutz und Filter sind Routine.

Kurzspezifikationen, die Sie erwarten können (modellabhängig)

- Schnittgenauigkeit: ~±20–25 µm

- Wiederholbarkeit: ~±2–3 µm

- Schnittbreite: ~20–50 µm

- Typische Bereiche: 300×350, 350×350, 350×520, 520×520 mm (bis zu 580×580)

Modellauswahl (nach Bedarf)

- Kompakte Präzision: DirectLaser H1 (300×350 mm)

- Tägliches Offline-SMT: DirectLaser S2 (350×350 mm)

- Track-Inline-PCBA: DirectLaser S4 (350×350 mm)

- Inline-Doppeltisch (UPH): DirectLaser H3 (300×300 mm)

- Großer Doppeltisch: DirectLaser H3 330D (350×520 mm)

- Große/komplexe Panels: DirectLaser H5 (520×520; bis zu 580×580)

Checkliste für Musterschnitte (senden Sie diese für eine schnelle Antwort)

Material und Dicke · Platinen-/Panelgröße und -anordnung · Kupfer-/Komponenten-Sperrbereich · Kanten-/HAZ-Grenzen · Zieltakt/UPH · Inline/Offline + MES-Anforderungen · CAD (Gerber/ODB++/DXF/Excellon) · Referenzfoto.

FAQ (Kurz)

- Wird die Hitze Teile beschädigen? UV-Rezepturen halten die Wärmeeinwirkungszone niedrig; berührungsloses Verhalten vermeidet mechanische Belastungen.

- Wie nah können wir an Kupfer herankommen? Ganz nah dran – teilen Sie uns Ihr Ziel für den Ausschluss von der Nutzung mit. Wir validieren es in Tests.

- Was ist mit Keramik/IMS? Unterstützt mit abgestimmten Parametern und Extraktion.

- Können Sie Jobs verfolgen? Ja – Barcode/QR, MES und Datenprotokollierung sind verfügbar.