- 세라믹(Al₂O₃/AlN, HTCC/LTCC): 사용 자외선(355nm) ~와 함께 다중 통과, 낮은 플루언스; 가장 깨끗한 가장자리를 위해서는 피코초가 나노초보다 좋습니다. ±20–25마이크로미터 고정 및 추출을 조정할 때 깨짐을 최소화하면서 절단 정확도를 높입니다.

- IMS(금속 코어: Al/Cu): 비접촉 레이저 디패널링은 다음을 방지합니다. 전도성 스와프 그리고 스트레스. UV는 유전체를 처리합니다. 녹색(532nm) 구리와의 결합을 개선합니다. 계획 좁은 톱니 그리고 레시피 중심 통과; 가능하다면 전체 두께 금속 제거를 최소화하기 위해 DFM을 고려하세요.

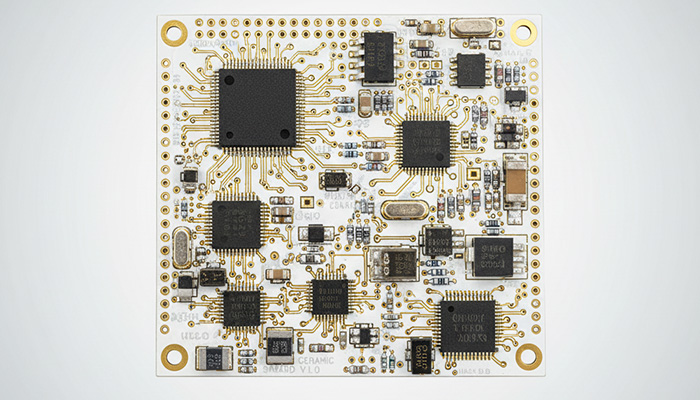

1) 재료 한눈에 보기

세라믹(Al₂O₃/AlN, HTCC/LTCC): 매우 단단하고, 취성이 있으며, 열전도성이 뛰어나고, CTE가 낮습니다. 기계 공구는 균열과 입자를 유발하지만, 레이저 어블레이션은 마모가 없습니다.

IMS(절연 금속 기판): 구리 회로 + 유전체 + 알루미늄/구리 (때로는 스테인리스) 코어. 열 확산에는 좋지만 반사/방열 효과가 있어 정밀한 레이저 전략이 필요합니다.

2) 파장 및 펄스 체계(가장 효과적인 방식)

도예

- 자외선 355nm 기본값입니다. ps-UV 가장 작은 HAZ와 가장 적은 미세균열을 보입니다.

- 사용 멀티패스 낮은 에너지와 높은 반복률로 절단하고, 속도를 일정하게 유지합니다.

아이엠에스

- 유전체 및 솔더마스크: 자외선 깨끗하게 제거됩니다.

- 구리: 532nm IR보다 커플링이 더 좋습니다. UV도 조율된 플루언스에 적합합니다.

- 금속 코어: 전체 깊이 레이저 제거가 가능하지만 디에프엠 (예: 국부적 움푹 들어간 부분, 더 얇은 코어, 부분적 점수)는 종종 더 높은 택트와 더 낮은 열 부하를 생성합니다.

3) 에지 품질 플레이북(세라믹 및 IMS)

- 패스 전략: 얕은 패스가 많을수록 깊은 패스가 적어집니다(칩핑/HAZ 감소).

- 광학: 원심렌즈 + 잘 보정된 갈보; 초점에서 스팟 크기를 확인하세요.

- 추출: 고효율 연기/파편 제거; 렌즈 보호 쉴드.

- 냉각 주기: 두껍거나 고유전율 스택의 경우, 패스를 끼워 넣거나 세그먼트를 스캔하여 국부적인 열을 제한합니다.

- 확인: 현미경 사진으로 검사하여 HAZ 너비, 모서리 거칠기, 미세 균열 등을 추적합니다.

4) 고정 및 비전

- 진공 홀드다운 화강암/교량 플랫폼에 적용; 얇은 LTCC/HTCC 또는 소형 IMS 쿠폰을 위한 캐리어를 추가합니다.

- 평탄도 제어: 열 부하로 인해 스택이 휘어지면 높이를 감지합니다.

- 등록: CCD 기준점 또는 패턴 매칭, 타겟이 없으면 DIL 모듈을 사용합니다.

- 불량 보드 처리: 수율을 보호하기 위해 결함이 있는 회로를 표시하고 건너뜁니다.

5) 레이저 설계(DFL) 경험 법칙

- 최소 반경: UV를 사용하면 ≤ 0.1–0.2 mm가 일반적입니다(레시피/모델에 따라 다름).

- 슬롯/창 너비: 최저 ~0.2–0.3mm 조정된 패스로.

- 출입 금지: 구리/구성요소 금지 사항을 명시하십시오. UV가 가능합니다. 매우 꽉 거리.

- IMS 팁: 가능하다면 긴 전체 두께 코어 컷을 피하세요. 노치, 얇은 코어 또는 국소 릴리프를 사용하여 금속 경로 길이를 줄이세요.

6) 처리량 수학(간단한 추정기)

패널 시간(대략):

T패널 ≈ (총 절단 길이 / 벡터 속도)

+ (N_fid × 정렬 시간)

+ 적재/하역 + 오버헤드

레이저는 종종 OEE를 제거하여 승리합니다. 비트 변경, 공구 마모 드리프트, 그리고 찌꺼기 청소특히 복잡한 윤곽선에 있어서 그렇습니다.

7) IMS 관련 함정 및 수정 사항

- 반사율 및 방열판 효과: 사용 녹색/자외선, 더 많은 패스와 꾸준한 스캔 속도가 필요합니다. 패스 전략이 올바르다면 예열은 일반적으로 필요하지 않습니다.

- 전도성 파편 위험(기계적): 레이저는 생산합니다 금속 부스러기 없음; 가장자리를 깨끗하게 유지하려면 추출이 잘 되어야 합니다.

- 구리 가장자리의 버: 마무리 단계에서 약간의 디포커스를 주고 적절한 플루언스를 사용해 입술을 매끄럽게 합니다.

8) "좋은" 모습(타겟)

- 절단 정확도: ~±20–25마이크로미터

- 반복성: ~±2–3마이크로미터

- 절단: ~20–60마이크로미터 (재료/레시피에 따라 다름)

- 세라믹 칩핑: 낮은 배율에서는 아무것도 보이지 않음; 미세 사진에서는 마이크로칩이 최소화됨

- IMS 에지: 찌꺼기 없음, 변색 최소화, 유전체 박리 없음

9) 모델 추천 (직종별)

- 소형/중형 세라믹 또는 IMS 쿠폰: 다이렉트레이저 H1 (300×350mm)

- 오프라인 일일 세라믹/IMS 패널: 다이렉트레이저 S2 (350×350mm, 화강암)

- 인라인 PCBA 디패널링: 다이렉트레이저 S4 (트랙 인라인, 350×350mm)

- 인라인 더 높은 UPH: 다이렉트레이저 H3 (듀얼 플랫폼, 300×300mm)

- 대규모/멀티업 배열: 다이렉트레이저 H3 330D (350×520mm)

- 크거나 복잡한 보드 / 두꺼운 스택: 다이렉트레이저 H5 (520×520mm, 최대 580×580)

10) 샘플 컷 체크리스트 (빠른 결과를 위해 보내주세요)

재료 + 두께(Al₂O₃/AlN/LTCC/HTCC 또는 IMS 코어) · 구리 적층 · 유전체 유형/두께 · 목표 커프/에지 한계 · 구리/구성요소에 대한 금지 사항 · 패널/보드 크기 및 배열 · 택트/UPH · 인라인/오프라인 + MES · CAD(Gerber/ODB++/DXF/Excellon) · 참조 사진.

FAQ(짧은)

- UV/Green은 주변 부품을 손상시키나요? 적절한 다중 패스 조리법은 HAZ를 낮게 유지합니다. 비접촉식(기계적 스트레스 없음)이기 때문입니다.

- 알루미늄 코어를 완전히 절단할 수 있나요? 네, 하지만 택트가 떨어질 수 있습니다. 금속 경로 길이를 줄이려면 DFL을 고려하거나 하이브리드 방식(부분 릴리프 + 마무리 절단)을 사용하세요.

- 어떻게 품질을 증명할 수 있나요? 미세 사진, 모서리 거칠기, HAZ 측정을 제공하고, IMS에서는 절단면 전체에 대한 저항/절연 검사를 실시합니다.